In diesem Jahr findet das Kupfer-Symposium des Deutschen Kupferinstituts (DKI) vom 24. bis 25. November in Jena statt. Es ist im deutschsprachigen Raum eine der wichtigsten Veranstaltungen zum Thema Kupfer. Im Fokus steht der Austausch zwischen Industrie und Forschung. So reicht das Spektrum der Vorträge im Programm von materialwissenschaftlicher Grundlagenforschung bis hin zu industriell Anwendbaren Produktionsverfahren. Diesjähriger Partner bei der Ausrichtung des Symposiums ist das Otto-Schott-Institut für Materialforschung der Friedrich-Schiller-Universität Jena.

Die Prosik GmbH ist mit einem Posterbeitrag auf dem Symposium vertreten. Es werden die Möglichkeiten zur Schrottreduktion bei der kontinuierlichen Wärmebehandlung von Kupferband durch den Einsatz eines integrierten Prozessmodells beleuchtet. Bei diesem Prozess werden Kupferbänder berührungslos durch einen Bandschwebeofen geführt und dabei erwärmt. Wichtigste Prozessgrößen dabei sind die Ofenraumtemperatur und die Drehzahl der Umwälzventilatoren. Letztere beeinflusst einerseits den Wärmeübergangskoeffizienten und andererseits das Tragverhalten des Ofens.

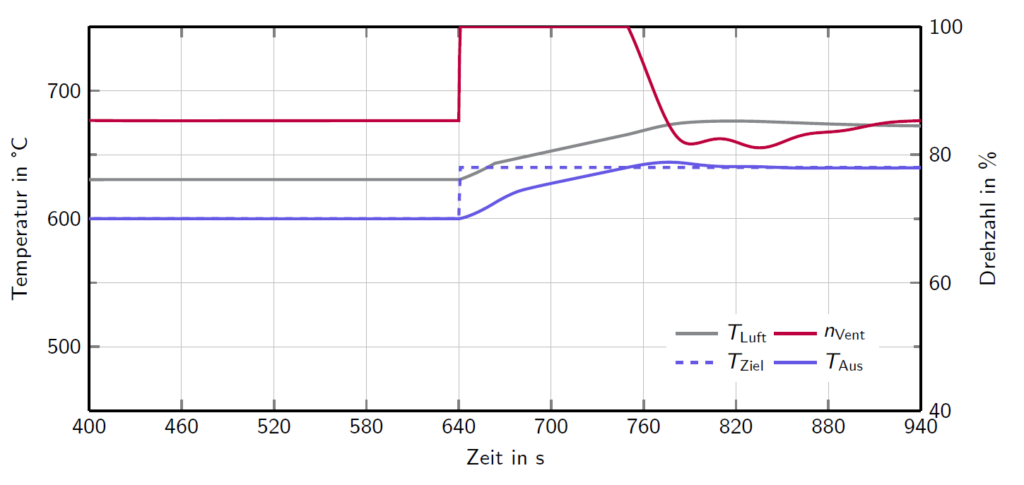

Abbildung 2 zeigt diese beiden Größen zusammen mit den Soll- und Ist-Werten für die Bandtemperatur während des Wechsels von einem Produkt zu einem anderen. Das neue Produkt hat mit 640 °C einen etwas höheren Sollwert für die Bandtemperatur beim Verlassen des Ofens als alte, bei dem der Wert bei 600 °C lag. Sobald die Heftstelle den Ofen erreicht, wird das neue Rezept geladen und die Regelung des Ofens reagiert mit einem Hochfahren der Ventilatordrehzahl. Dies reicht jedoch nicht aus, um die Zieltemperatur zu erreichen, sodass auch die Ofenraumtemperatur angehoben wird. Aufgrund der thermischen Trägheit des Systems dauert dieser Vorgang relativ lange und die Solltemperatur wird erst etwa 120 Sekunden nach Eintritt des neuen Bandes erreicht.

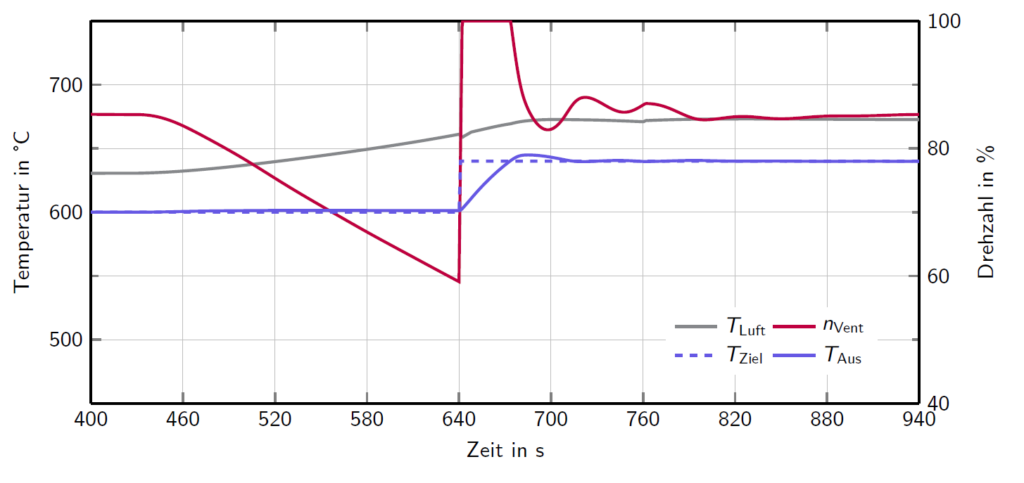

Durch den Einsatz eines integrierten Prozessmodells kann diese Situation verbessert werden. Die Position der Heftstelle in der Anlage ist bekannt, sodass auch im Voraus bekannt ist, wann die Heftstelle den Ofen erreichen wird. Mit einem integrierten Prozessmodell kann der Prozess dynamisch geführt werden. Wie in Abbildung 3 dargestellt, wird vor dem Eintreffen der Heftstelle die Temperatur des Ofenraums bereits langsam angehoben und gleichzeitig die Ventilatordrehzahl abgesenkt. Das Modell regelt den Prozess dabei so aus, dass der Wärmeeintrag in das Band und damit dessen Temperatur beim Verlassen des Ofens konstant bleiben. Beim Eintritt der Heftstelle in den Ofen kann nun mit den schnell reagierenden Ventilatoren der Sollwert des Bandes eingestellt werden. Durch dieses Vorgehen lässt sich die Zeit bis zum Erreichen des Sollwertes von circa 120 Sekunden auf etwa 40 Sekunden reduzieren. Somit liegt mehr Material innerhalb der vorgegebenen Toleranzen und weniger Ausschuss wird produziert.

Das DKI bietet in Zusammenarbeit mit Forschungs- und Industriepartnern Seminare Rund um das Thema Kupfer an. Unter anderem auch in Zusammenarbeit mit der Prosik GmbH zum Thema „Wärmebehandlung von Kupferwerkstoffen“. Dort werden neben den metallurgischen Grundlagen auch die Grundlagen der Wärmeübertragung und die Möglichkeiten der Modellierung besprochen.