Nach der ersten erfolgreichen Inbetriebnahme eines integrierten Prozessmodells für die induktive Bolzenerwärmung ist nun eine zweite Anlage erneut in Kooperation mit Otto Junker mit dieser Technologie ausgestattet worden. Für die Anlage bei Constellium Extrusion Děčín konnte mit Hilfe des Modells und weiterer Optimierungen die Verbesserung der Prozessstabilität beim Aufheizen kalter Bolzen nachgewiesen werden. Gleichzeitig wird eine sehr gute Temperaturgleichmäßigkeit erreicht. Das Modell hat sich dabei für zwei verschiedene Bolzendurchmesser (254 mm und 364 mm) bewährt. Die Bolzen sind zu Beginn des Prozesses entweder auf Raumtemperatur oder zwischen 300 °C und 450 °C warm.

Anlage und Prozess

Die Anlage bei Constellium Extrusion Děčín dient der Erwärmung von Aluminiumbolzen vor dem Strangpressen. Die Bolzen werden zu Profilen verpresst, die hauptsächlich im Automobilbau (siehe Abbildung 1) verwendet werden. Das Material wird zunächst in Form von circa 7 m langen Stangen in ein Magazin befördert und vor dort aus in einem gasbeheizten Ofen vorgewärmt. Hinter diesem Ofen befindet sich eine Säge, mit der die 300 °C bis 450 °C warmen Stangen zu Bolzen mit einer Länge von maximal 1600 mm zugeschnitten werden. Die Bolzen werden anschließend in den induktiv beheizten Ofen (IBE) befördert. Bei manchen Produkten ist aus metallurgischen Gründen eine möglichst schnelle Erwärmung erforderlich. In diesem Fall werden die Bolzen nicht vorgewärmt sondern rein induktiv von Raumtemperatur bis auf die Solltemperatur aufgeheizt.

Die Anlage ist außerdem in der Lage zwei verschiedene Bolzendurchmesser zu behandeln. Durch den Austausch des Induktions-Aufsatzes kann zwischen Bolzen mit 254 mm Durchmesser oder 364 mm Durchmesser gewechselt werden. Dies ermöglicht es, flexibel auf zukünftige Anforderungen bezüglich der gewünschten Profilgeometrien der Kunden zu reagieren. Bei der induktiven Erwärmung wird die Mantelfläche des Bolzens gleichmäßig erwärmt. Ins Innere des Bolzens gelangt die Wärme aufgrund der Wärmeleitung. Da die Materialtemperatur während des Prozesses nur an der Oberfläche gemessen werden kann, bietet sich hier der Einsatz eines integrierten Prozessmodells an. Mit dem zusätzlichen Wissen um die dreidimensionale Temperaturverteilung während des Aufheizens kann der Prozess noch besser geregelt werden.

Bestimmung der Temperaturgleichmäßigkeit

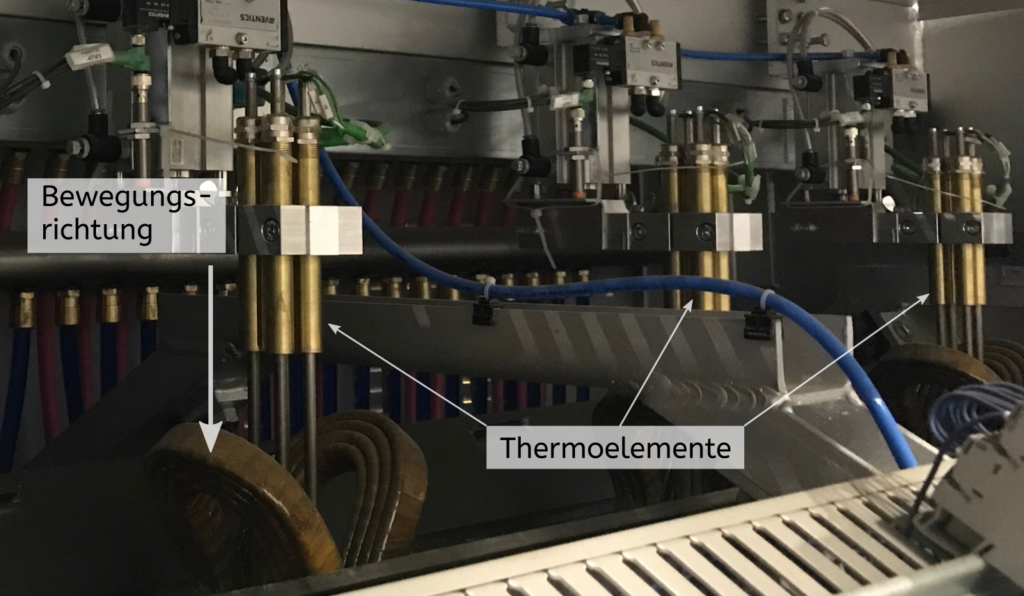

Die Temperaturmessung im Rahmen industrieller Prozesse ist oft eine große Herausforderung. Stand der Technik ist derzeit bei allen Herstellern von induktiv beheizten Bolzenerwärmungsanlagen der Einsatz von Andrück-Thermoelementen, die senkrecht zur Oberfläche messen. Abbildung 2 zeigt drei der sechs Thermoelementpaare, die bei der konventionellen Fahrweise für die Regelung des Prozesses verwendet werden. Die Messung einer Oberflächentemperatur senkrecht zur Fläche beziehungsweise senkrecht zu den Isothermen ist eigentlich zu vermeiden, da bei dieser Anordnung die größten Messfehler zu erwarten sind [1]. Allerdings ist eine andere Anordnung der Messstelle bei vielen industriellen Anwendungen nicht möglich, sodass dieser Nachteil in Kauf genommen werden muss.

Der Messfehler entsteht durch den Wärmestrom zwischen der Messspitze und dem zu messenden Objekt. Der Wärmestrom wiederum wird maßgeblich durch deren Temperaturdifferenz beeinflusst. Daher ist die Verwendung temperaturabhängiger Offsets bei der Messung nur zielführend solange die Thermoelemente eine konstante Temperatur aufweisen [2]. Dies ist allerdings nicht der Fall. Kommt ein neuer Bolzen in die Anlage sind die Elemente noch vom vorherigen Bolzen aufgeheizt. Der Wärmestrom fließt von der Messspitze in den Bolzen und daher wird eine zu hohe Temperatur gemessen. Im Laufe des Prozesses wird der Bolzen aufgeheizt und die Temperaturdifferenz wird immer kleiner bis der Bolzen irgendwann heißer als die Thermoelemente ist. Dann fließt der Wärmestrom von der Oberfläche zur Messspitze und es wird eine zu niedrige Temperatur gemessen. Durch den Wärmestrom steigt die Temperatur des Thermoelementes, sodass der Fehler mit der Zeit kleiner wird bis sich schließlich ein dynamisches Gleichgewicht einstellt.

Für einen möglichst exakten Nachweis der erreichten Temperaturgleichmäßigkeit im Rahmen einer Messreihe sind die Andrück-Thermoelemente daher nicht geeignet. Für die weiter unten dokumentierten Messreihen werden die Bolzen nach der Erwärmung aus der Anlage ausgeschleust und anschließend manuell untersucht. Dazu wird jeweils an den beiden Stirnflächen und an den Positionen, an denen die Andrückelemente gemessen haben Thermodraht (Typ K, 2 x 0,5 mm, Glasseide ummantelt) in den Bolzen geschlagen, um eine Messstelle zu erzeugen. Bei dieser Methode liegt das Thermoelement parallel zu den Isothermen und der Einfluss der Umgebungsluft wird minimiert. Durch den vollflächigen Kontakt des Thermoelementes mit dem Messobjekt sind nur noch minimale unvermeidliche Messfehler zu erwarten.

Ergebnisse

Gerade bei der Produktion der anspruchsvollen Profile für den Automobilbau (vgl. Abbildung 1) ist eine möglichst gleichmäßige Temperaturverteilung im Bolzen von großer Bedeutung. Einerseits muss das dreidimensionale Temperaturfeld jedes Bolzens innerhalb der Toleranzen sein. Andererseits muss auch die Reproduzierbarkeit von Bolzen zu Bolzen gegeben sein. Zur Beurteilung der Temperaturgleichmäßigkeit werden daher für beide Durchmesser mehrere Bolzen hintereinander aufgeheizt und die Temperaturverteilung an der Oberfläche nach dem beschriebenen Vorgehen gemessen.

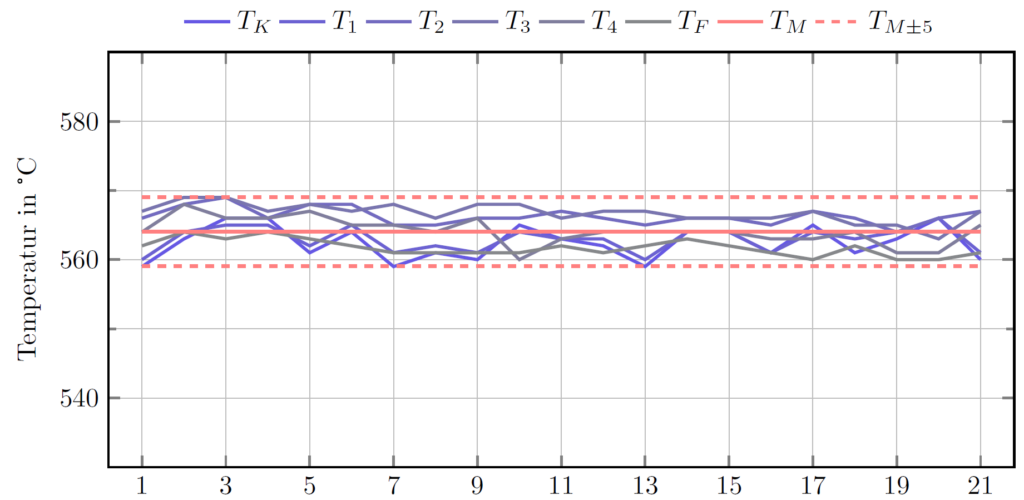

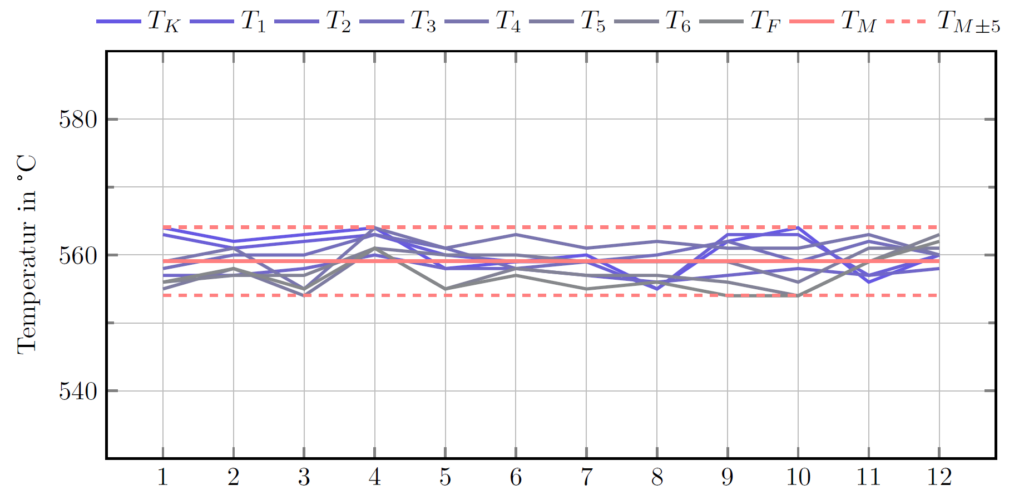

Aus allen gemessenen Temperaturen wird der Mittelwert gebildet. Die Temperaturen dürfen innerhalb eines Toleranzbereichs von 5 Kelvin um diesen Mittelwert liegen. Abbildung 3 zeigt dies für 21 aufeinanderfolgende Bolzen mit einem Durchmesser von 254 mm und einer Länge von 1000 mm. Die Werte liegen sehr gut innerhalb des Toleranzbereiches. Abbildung 4 zeigt die gemessenen Temperaturen für Bolzen mit einem Durchmesser von 364 mm und einer Länge von 1600 mm. Auch hier zeigt sich eine sehr gute Temperaturgleichmäßigkeit und Reproduzierbarkeit.

Fazit

Durch den Einsatz eines integrierten Prozessmodells konnte für beide Bolzendurchmesser eine sehr gute Temperaturgleichmäßigkeit beim Aufheizen von Raumtemperatur erreicht werden. Durch die zusätzlichen Informationen über die aktuelle Temperaturverteilung im Bolzen, die das Modell liefert ist gegenüber der klassischen Fahrweise eine verbesserte Prozessführung möglich [3]. Dies führt bei dieser Anlage zusammen mit anderen Optimierungen zur Verbesserung der Prozessstabilität besonders beim Aufheizen kalter Bolzen von Raumtemperatur mit einem Durchmesser von 254 mm.

Der Einsatz eines Prozessmodells bietet weitere Vorteile. Die Wartungszeiten der Andrückthermoelemente werden verringert, da diese keinen Einfluss mehr auf die Produktqualität haben sondern nur noch als zusätzliches Sicherheitsinstrument dienen. Die beiden Messreihen mit 33 Bolzen und insgesamt 222 Messwerten zeigen deutlich, dass die Erwärmung gleichmäßig und reproduzierbar stattfindet. Dies hilft bei der Vermeidung von Ausschuss nach dem Pressen und führt zu einer Qualitätssteigerung der Produkte und schließlich auch zu einer Steigerung der Produktivität.

Literatur

[1] Körtvélyessy, D. und Körtvélyessy, L.: Thermoelement Praxis, 4. Auflage. Vulkan-Verlag GmbH, 2015.

[2] Künne, S.: Verbesserung der Temperaturgleichmäßigkeit bei der induktiven Bolzenerwärmung durch ein integriertes Prozessmodell. In: Pfeifer, H. und Echterhof, T. (Herausgeber): 3. Aachener Ofenbau- und Thermoprozess-Kolloquium, Seiten 203 – 211. Blinn & Reichel Market-ING, Bottrop, 2021.

[3] van Treek, J. und Künne, S.: Integriertes Prozessmodell für die induktive Bolzenerwärmung. Int. Aluminium Journal, 97(3):43–48, 2021.